多台联动操作说明

请确认单个秤的操作正常后进行联动

一 配料系统的使用

提示:单机的所有线接好后,必须单独先检查每个秤的出料试验和参数设置,没问题后,再进行联动操作。

1.1 基本介绍

配料控制系统适用于需要多组秤进行组合配料时使用。可以支持2组及以上不同物料进行连续配料或批次配料。每一个称重控制器都可以作为主模块或者从模块,将各个称重控制器通过对指定的RS485通讯口进行串联,分别设置对应通讯地址后即可实现组合配料,配料系统中一些常规参数设置和显示操作可以集中在一个触摸屏上进行。

1.2 接线方法和通讯地址配置

1.2.1先进行每个称重控制器的单独接线(电源、传感器、输入输出)将每个模块的“X1”(输入高电平)切换成远程模式。

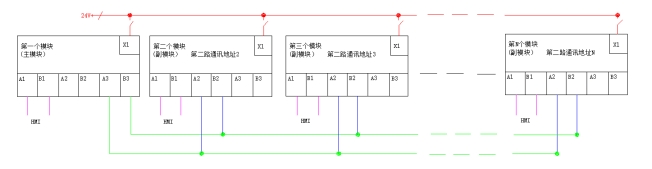

1.2.2再确定一个称重控制器作为主模块。主模块的第一路或者第二路通讯连接主触摸屏,主模块的A3、B3(通讯设置界面三号端口转换为联动控制,工作模式为主模式)接第二个模块A2、B2,第二个模块的A2、B2接第三个模块的A2、B2,第三个模块的A2、B2接第四个模块的A2、B2,以此类推······

1.2.3从第二个模块的(A2B2)上位机2号通讯口依次排列设置通讯地址(波特率等其他参数必须保持一致)。

配料控制系统第一个模块(主模块)通讯地址默认,第二个模块的上位机(A2B2)地址设为1,将第三个模块的上位机(A2B2)地址设为2······将第n个模块的上位机(A2B2)地址设为n。见下图

1.3 配料系统的进入步骤

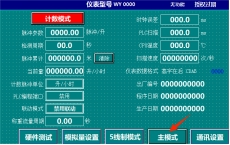

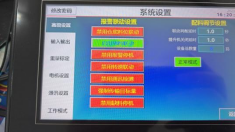

(1)根据以下步骤进入主模块的触摸屏界面 系统设置---通讯设置---硬件设置---将选择按钮“主模式”切换成“副模式”;然后依次返回主界面,系统会自动跳转“配料控制系统”界面。(设置完成后需要重新断电启动)

1.4 配料系统界面的介绍

1.4.1主界面

1. 总目标流量:点击数值弹出数字键盘,用户可根据实际需求输入总的目标流量值(每小时的目标总产量,注意流量单位的确认),输入完成后点击ENT确认。

2. 当前总流量:实时显示当前的总流量值。

3. 比例合计:各个设备的配比相加的值。

4. 正常模式:连续下料工作模式,点击可切换成“批次模式”(点击“批次模式”后面的数值可以输入批次下料目标值,批次累计值等于此值时系统将自动停止运行)。

5. 批次累计:实时显示当前所有秤的总下料值,点击此字体进行置零(在进行批次下料开始时,请先将“批次累计”置零。在此次批 次下料结束后,进行下次批次下料前也要先将“批次累计”置零,否则系统无法启动下料)

6. 序号:点击下方各个“设备号”按钮即可进入到“控制系统”界面进行参数的设置。

7. 配比:点击数值可输入每个秤的配比(输入“总目标流量”和“目标量”后,每个秤的配比会自动得出)。

8. 目标量:点击数值可输入每个秤的目标流量值(输入“总目标流量”和“配比”后,每个秤的目标量会自动得出)。

9. 当前流量:实时显示每个秤的当前流量值。

10. 电机转速:实时显示每个秤的当前电机转速百分比。

11. 当前重量:实时显示每个秤称重仓内物料的重量。

12. 批次累计:实时显示每个秤实时的下料累计值。(如需要清除单台设备累计值需要进入对应设备设置里面进行操作)

13. 报警:实时显示每个秤的报警状态,显示绿色代表运行正常,显示红色代表有报警故障。

14. 启停:点击可单独控制每个秤的启动和停止。(打开单机启停后会影响系统启停)

15. 系统停止:点击启动系统,再次点击停止系统。(所有单机在停止的状态下进行操作,否则系统报警?#通道占用)

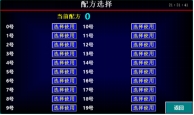

配方设置、配方选择:

1.4.2配料设置界面

1. 联动判断延时:可设置联动判断延时时间。

2. 提升机关闭延时:可控制下段工序提升机关闭的延时时间。

3. 设备总数量:显示可接入的设备总数量。

4. 报警联动设置:显示绿色代表启动该功能,显示红色代表关闭该功能。

5. 正常模式:点击可切换成批次模式,设置批次目标总量,跟主界面此按钮功能一致。

6. 其他设备启动联动启动系统运行,其他设备运行信号转换成系统中的DC24常闭并接入主模块的13号输入口.配料启动(其他设备启动系统运行其他设备停止系统停止)

7. 当系统中其他设备故障时需要系统停止运行,需要在设置中开启禁用堵料联动 ,启用堵料联动 并同时把联动信号转换成系统中的 DC24并接入主模块的10号或者11号输入口 异常输入口。(10号或者11号输入DC24时系统认为异常输入,系统将全部停止运行)。设置完成后需重新上电。

控制器标准输入输出口都为12路,最多可以扩展到20路输出,如需多路输出请订货前提前告知,如果系统中需用到12序号以后的功能点可将功能按钮前数字序号改为<12的数,同时接线接到对应的序号口。

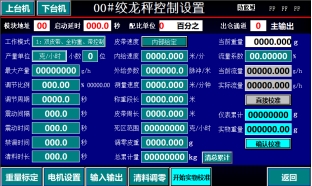

1.4.3控制设置界面

如果需要设置其中一台控制参数,点击主画面对应序号的设备名称即可。进入设置后可分别设置当前序号设备参数,也点击左上角的上一台/下一台对其他设备参数进行修改和查看,修改时注意序号对应的模块地址

(皮带/绞龙模式) (失重/矢量模式)

1. 模块地址编号对应00#处显示编号(主界面序号位置)

2. 上台机、下台机:点击可顺序切换各个秤。

3. 模块地址:点击数值可设置当前模块的地址,此地址需与通讯协议中的上位机通讯地址对应,方可控制此模块联动配料。

4. 启动延时:点击数值可设置启动当前秤的延时启动时间。

5. 配比单位:点击可设置当前秤的配比单位(0:百分之;1:万分之)。

6. 其他参数对应模块地址相同的控制器内部参数,

参数详细说明请参考单机说明书

二 多路模拟量对应设置(例)

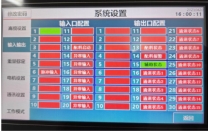

上图参数设置对应以下功能(重量单位和流量单位根据实际设置显示)。

序号 | 工作模式 | 工作类型 | 最大 | 最小 | 详细说明 | |

通道1 Y13+Y14- | 4--20ma输入 | 目标流量输入 | 20 | 0 | 4mA时流量为0㎏ 20mA时为20㎏ | 目标流量由远程模拟量给定,(随动模式) |

通道2 Y15+Y16- | 4--20ma输出 | 当前流量输出 | 20 | 0 | 4mA时流量为0㎏ 20mA时为20㎏ | 当前流量转换为模拟量输出 |

通道3 Y17+Y18- | 4--20ma输出 | 当前重量输出 | 150 | 0 | 4mA时重量为0㎏ 20mA时为150kg | 当前料仓重量转换为模拟量输出 (参考设备上的传感器合格证) |

通道4 Y19+Y20- | 4--20ma输出 | 当前转速输出 | 100 | 0 | 4mA对应0/0hz 20mA时为100/50hz | 当前喂料的转速转换为模拟量输出,可控制变频器等 |

通道1--4模拟量可分别设置不同模式和类型,用户也可根据实际应用情况设置相同的工作模式和工作类型。

扫一扫!查看更多

扫一扫!查看更多